DIE WICKELFALTEN

Falten als Muster? Das muss nicht sein!

Über welches dieser Bilder haben Sie sich schon geärgert?

Würden Sie der Aussage zustimmen:

„Das ist Stand der Technik, da kann man nichts gegen machen!“

Fischgrätenmuster

Tuch mit Überlappnaht mit 120 cm breiten Bahnen hergestellt.

Wabenmuster

Tuch mit Überlappnaht mit 120 cm breiten Bahnen hergestellt.

Überdehnte Nähte

Tuch mit Überlappnaht mit 120 cm breiten Bahnen hergestellt.

Mit Stauchfalten

Tuch ohne Naht aus Breitbahnen hergestellt.

DIE LÖSUNG: DAS FALTENFREIE MARKISENTUCH

Ein UltraSeam™-Tuch, hergestellt aus 120 cm breiten Bahnen, ist die Lösung für das faltenfreie Markisentuch. Dabei werden Stoffbahnen auf Stoß mithilfe eines speziellen Hotmelt Klebebandes, dem UltraSeam™ Tape, verbunden.

WICHTIG!

Ein Markisentuch wickelt nur so gut, wie es das Zusammenwirken von Anlage und Markisentuch bewirkt!

Das bedeutet, dass nicht nur das Tuch, sondern auch die Anlage bestimmte Voraussetzungen erfüllen muss um einen zeitgemässen Qualitätsstandard zu erreichen. Möglich wird dies durch zwei wesentliche Faktoren.

DIE VORAUSSETZUNGEN

1. Faktor: Nahtausbildung

Sie benötigen ein Tuch, welches als UltraSeam™ hergestellt wurde.

Die Herstellung ist mit dem UltraSeam™ Tape (Stoßnahtband) in Verbindung mit einer

Ultraschall-Schweiß-Klebeanlage so einfach wie überlappt nähen oder kleben.

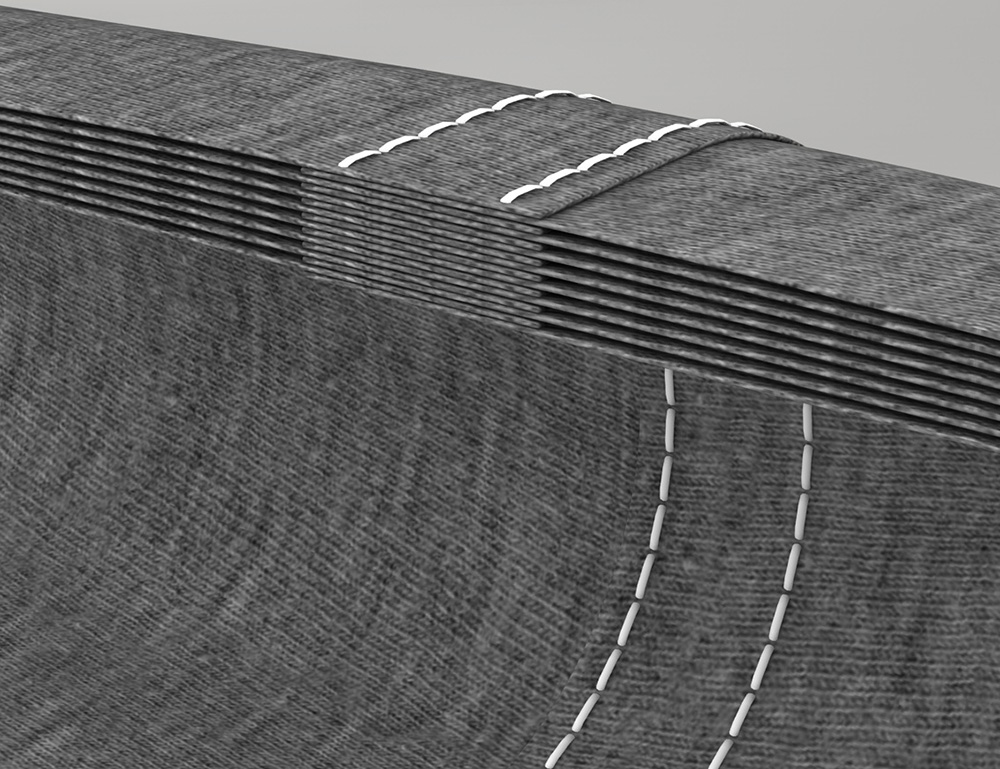

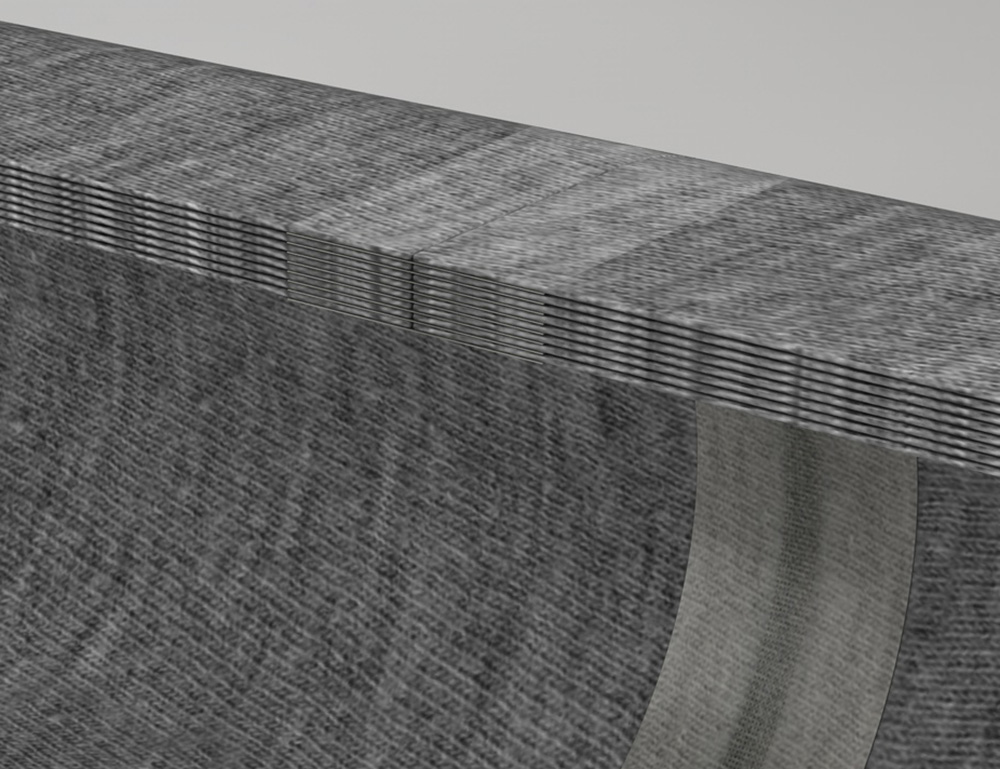

Konventionelles Markisentuch

UltraSeam™ Tuch

2. Faktor: Die Anlagentechnik

Am Faltenbild eines Markisentuches aus Breitware (nahtloses Tuch) wird am ehesten verständlich,

welche Anforderungen an die Anlagentechnik gestellt werden.

Konventionelle Anlage

Optimierte Anlage

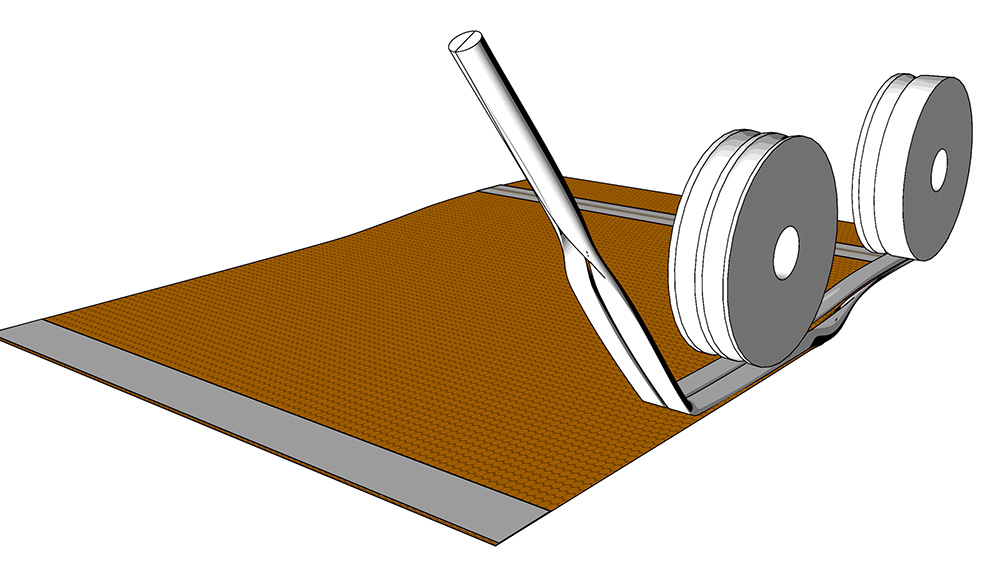

Wie kann eine optimierte Anlage aussehen:

Zeichnung (Beispiel): Untersicht einer optimierten Anlage mit UltraSeam™ Tuch (ca. 6,0 x 3,0 m)

Erhöhte Stabilität

Und hier zeigt sich gleich der nächste Vorteil des UltraSeam Tuches – eine erhöhte Stabilität der Anlage. Durch den geringeren Wickeldurchmesser kann ein grösserer Wellendurchmesser auch in bestehenden Anlagen integriert und die Stabilität bei gleichen Aussenmassen erreicht werden. So lassen sich als Richtwert Anlagen bis 5,5m Breite auch ohne Wellenstütze ausführen.

DER WICKELDURCHMESSER IM VERGLEICH

Tücher, die mit dem UltraSeam™ Verfahren verarbeitet werden, haben eine deutlich geringeren Wickel!

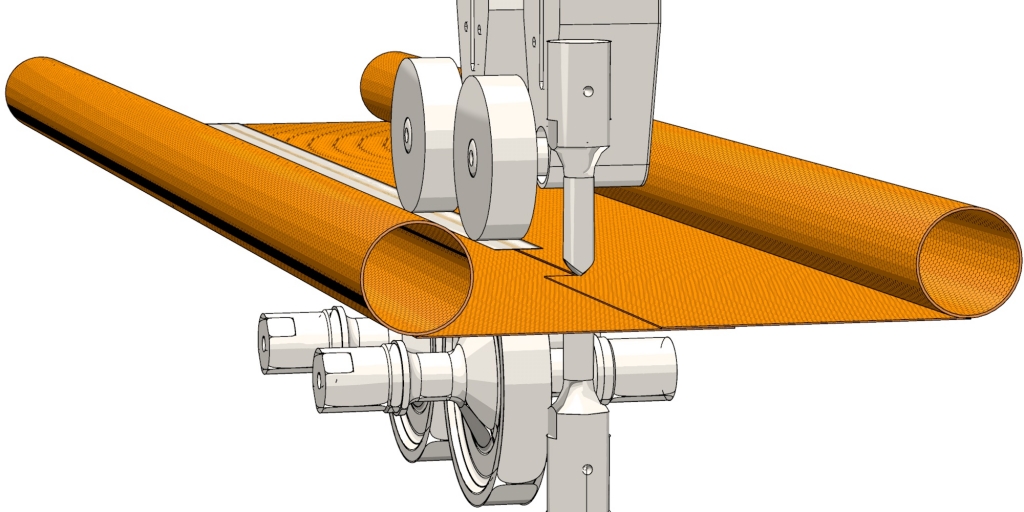

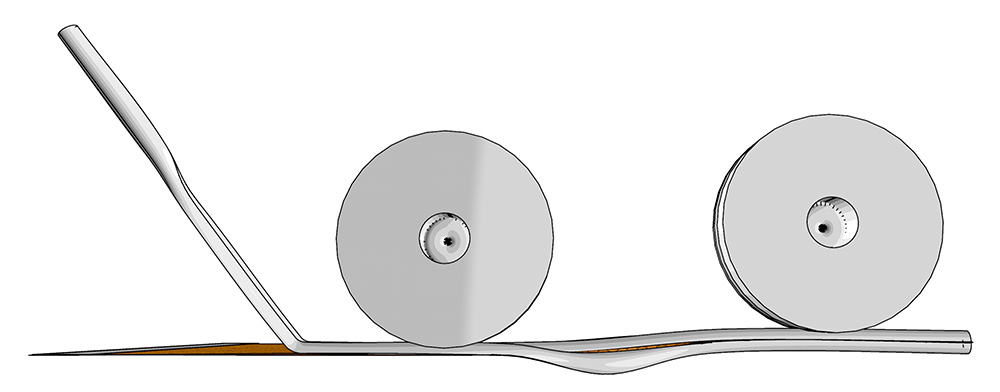

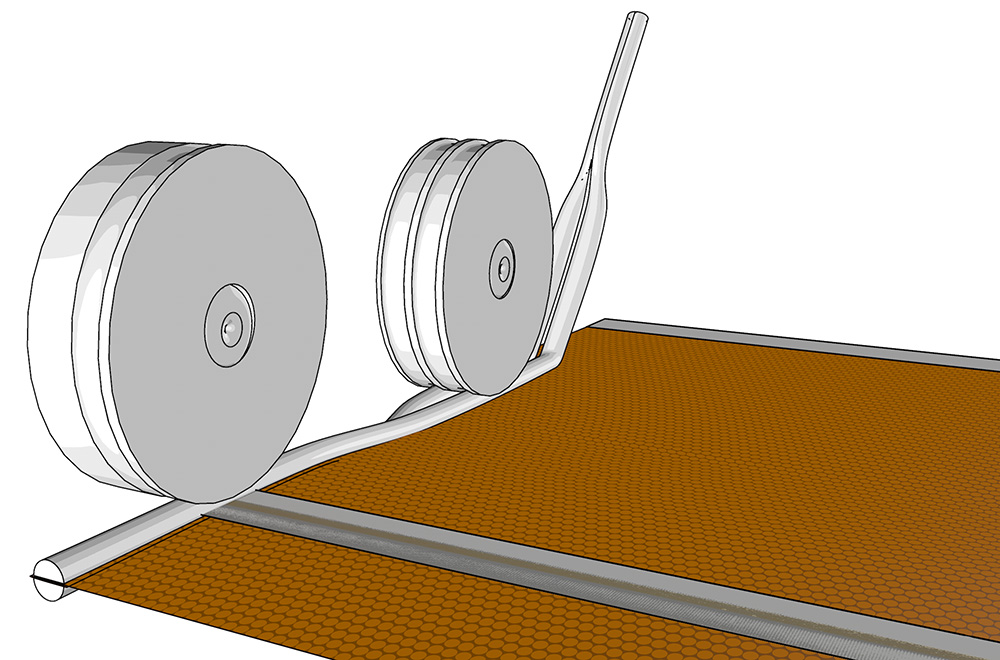

Nachstehende Grafik zeigt die Idee einer Gelenkarm-Kassetten-Markise mit mitlaufender Tuchwellenstütze.

Eine (möglichst) gerade Tuchwelle vermeidet Wickelfalten!

Überlappt

UltraSeam™

Das Potential:

Wenn bisher eine Ø 78 mm Tuchwelle verwendet wurde, kann jetzt eine Ø 92 mm Tuchwelle eingesetzt werden. Die Grafik zeigt zwei gebräuchliche Wellendurchmesser.

Volant-Rollo aus Poly-Acryl:

Bisher war es aufgrund der Faltenbildung kritisch, grosse Volantrollos im Markisendesign anzubieten. Die flache UltraSeam™ Naht ergibt einen kleinen Wickeldurchmesser und vermeidet Faltenbildung. Voraussetzung ist auch hier, dass die Rollowelle gerade gehalten wird.

Wichtige Punkte für die Konstruktion!

Durch die geringe Aufwickeldicke vom UltraSeam™-Tuch wird die Tuchwelle beim Aufwickeln durch die Tuchwellenstützung nur geringfügig nach hinten geschoben. Hierdurch entsteht weniger Druck auf das Tuch als bei der Verwendung eines herkömmlich verarbeiteten Markisentuchs.

Weitergehende Optimierungen sind durch zusätzliche Wellenstützen in Verbindung mit einer schwimmend gelagerten Welle zu erreichen.

Vorteil: Bei gleicher Kassettengrösse kann eine grössere und stabilere Welle eingesetzt werden.

DAS ULTRASEAM™ TAPE

Technische Spezifikationen

UV-Resistenz (Sichtseite)

Mit der UV resistenten Schicht können sie das UltraSeam Tape sowohl auf der Unterseite als auch auf der Oberseite Ihres Tuches anbringen.

Farbe

Das UltraSeam Tape gibt es in verschiedenen Farben, passend zur Tuchfarbe oder als optisches Highlight.

Anmerkung:

Die vorstehenden Farben sind als Grundfarbtöne zu betrachten. Durch die Transparenz der UltraSeam-Tapes und die Eigenfarbe der Stoffe passen sich die Farbtöne etwas dem jeweiligen Stoffuntergrund an.

Verstärkungsgewebe

Das eingearbeitete Gewebe erhöht die Zugfestigkeit des Bandes und bietet zudem eine perfekte Balance aus Elastizität und Rückstellverhalten. Auf dem Tuch aufgebracht, übernimmt das Band zusätzlich Zugkräfte der Anlage und verbessert somit das Rückstellverhalten des gesamten Tuches.

Hotmelt-Kleber (Unterseite)

Eine spezielle Schicht Hotmelt-Kleber ermöglicht es, das Band mittels Ultraschall auf typische Sonnenschutzgeweben aus Acryl oder Polyester anzubringen.

Kantenband

Nahtband

UltraSeam™ Farbauswahl

DIE REISSFESTIGKEIT VON ULTRASEAM™

DIE VERARBEITUNG

Das UltraSeam™-Tuch wird auf einer Ultraschall-Schweiss-Klebemaschine, der Weldsonic Twin der Firma Jentschmann AG, gefertigt. Dabei werden folgende Verarbeitungsschritte für in perfektes Ergebnis durchgeführt:

Ultraschall schneiden und kleben

Zwei Ultraschall-Schneider, die im UltraSeam™-Apparat implementiert sind, sorgen dafür, dass die jeweils obere und untere Lage während des Vorschubes zugeschnitten wird. Damit sind folgende Punkte gewährleistet:

- eine konstante Qualität der Schnittkanteeine

- präzise Führung auf Stoss

- keinen Rapportversatz

Das UltraSeam™-Tape wird zeitgleich über die volle Länge auf der Oberseite des Stoffes appliziert. Durch das Zusammenspiel aus Druck und Ultraschall-Amplitude reagiert das UltraSeam™-Tape und verklebt mit dem Markisenstoff. Gleichzeitig wird die Naht so komprimiert, dass sie nur ca. 0,1 mm aufträgt.

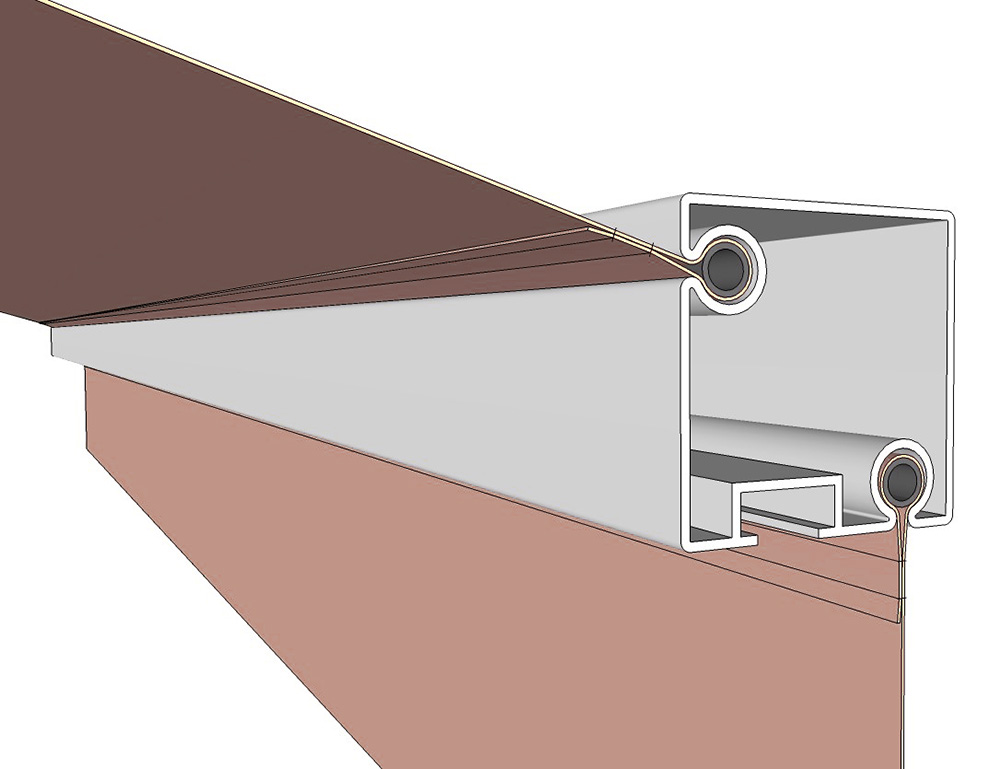

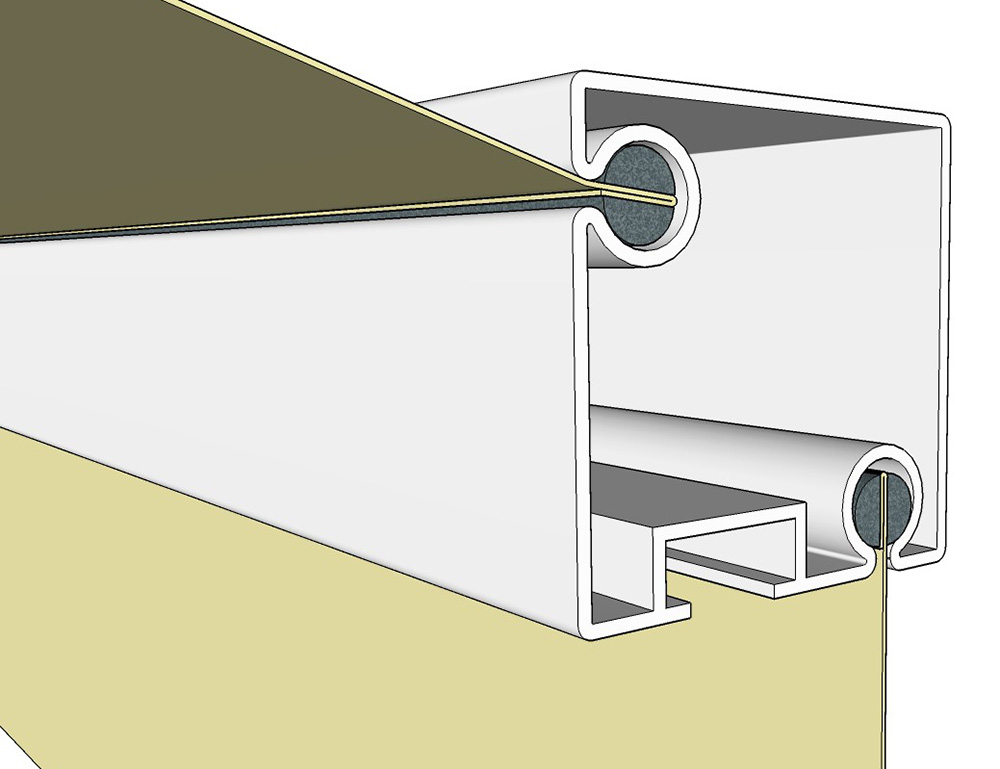

DIE NEUARTIGE KEDERKANTE

Die UltraSeam™-Verarbeitung ermöglicht eine neue Art der Kederverarbeitung,

sowohl am Ausfallprofil als auch auf der Tuchwellenseite.

Die neuartige Kederkante kann mit Profilen aus Vollmaterial als auch aus einem

oder zwei weicheren Hohlprofilen hergestellt werden.

Das Kedersystem aus weicheren Profilen kann vorzugsweise bei Wickelwellen zum Einsatz kommen.

Hierbei wird eine ausreichende Auszugkraft des Kedersystems über die erste Behangumwicklung abgesichert.

Konventioneller Kedersaum

Neuartiger Kedersaum

Die Vorteile

Keine sichtbare Nahtstelle

Keine Stichlöcher, wo sich Schmutz absetzen kann

Wasserdichte Kederkante

Materialersparnis um konventionelle Saumbreite

DIE KEDER-VERARBEITUNG

Die neuartige Kederkante wird auf einer Ultraschall-Schweiss-Klebemaschine, der Weldsonic™ Twin Keder der Firma Jentschmann AG, gefertigt. Dabei werden folgende Verarbeitungsschritte für ein perfektes Ergebnis durchgeführt:

Das Tuch, an welches der Keder appliziert wird, wird entlang einer Laserlinie an der Weldsonic™ Twin Keder ausgerichtet. Entlang dieser Kante werden auch eventuelle Nahtversätze/Überstände beschnitten, bzw. der Volant mittels Ultraschall abgetrennt. Die Kederkante wird je nach Materialart in einem oder zwei Arbeitsgängen über die volle Tuchbreite gefertigt.

Die Maschine trennt den Keder, klebt ihn an den Stoff, legt eine Seite um und klebt beide Kederhälften wieder zusammen.

Dabei wird der Stoff mittig eingeschlossen.

Gluetex GmbH

Züricher Straße 17

D-79771 Klettgau Erzingen

Telefon +49 7742 | 92 78 90 30

Telefax +49 7742 | 92 78 90 39

info@gluetex.de

Jentschmann AG

Feldstrasse 2

CH-8194 Hüntwangen

Telefon +41 44 | 735 83 83

Telefax +41 44 | 735 83 84

info@jentschmann.ch

© Copyright 2019 | Gluetex GmbH | Alle Rechte vorbehalten